1、引言

缸筒类零件的内孔一般长径比较大,筒壁薄,内孔精度和表面粗糙度要求很高,现有技术中对缸筒工件内孔的加工方法是以无缝钢管为原料,先备料,然后将钢管切断成为需要长度的筒体→筒体预处理,即校直、调质处理→车两端镗孔用工艺定位止口和外部焊接止口→焊接缸体外部构件→粗镗内孔→精镗内孔→精珩。其中的镗孔方法通常是粗镗内孔是用一个包括有粗镗刀和精镗刀的刀头对缸筒的筒体内孔一次推镗完成;其中的精珩采用珩磨机床加工完成。采用这种筒体的镗孔 加工方法,产生的废品率较高。

本技术提出一种缸筒内孔的加工方法,这种缸筒内孔的加工方法可以解决现有缸筒内孔废品率高,加工成本高的问题

2 技术方案

这种缸筒内孔的加工方法包括有对筒体的预处理、车两端镗孔用工艺定位止口、粗镗内孔、精镗内孔这些步骤。精镗内孔步骤完成后对缸筒内孔采用滚子式滚压头进行滚压后完成缸筒内孔的加工,粗镗步骤、精镗步

骤和滚压步骤需在专用机床上加工完成。

粗镗内孔和精镗内孔分别采用装在镗杆上粗镗内孔刀和精镗内孔刀分两个步骤完成。

滚子式滚压头包括镗杆,承压体,装在承压体外滚子架和装在该滚子架中的多个滚子,镗杆外表面设有外螺纹,承压体是通过内螺纹与镗杆外螺纹连接的,外侧面为圆锥面的筒形体,承压体与镗杆之间装有限位销,滚子是圆柱体,其圆柱面与两个端面之间圆滑过渡,骨子架位于承压体小端的端面并通过推力轴承与该滚子架端头套装的轴承罩连接。

这里所称的套装是指轴承罩的端头套在滚子架端头外,滚子架的端头套在周朝罩的端头外,轴承罩的另一端设有一个装在镗杆上的调节螺母。

3、具体实施方案

粗镗内孔步骤的工艺参数为:切削速度70~80米/分钟,切削深度2~4毫米,进给量0.3~0.5毫米/转;

精镗内孔步骤的工艺参数为:切削速度90~100米/分钟,切削深度0.2~0.5毫米,进给量1.3~1.4毫米/转;

滚压步骤的工艺参数为:滚子的圆柱面与两个端面之间圆滑过渡的过渡圆半径为2.8~3.5毫米,滚压速度为90~100米/分钟,滚压深度0.05~0.1毫米,进给量1.3~1.4毫米/转。

由于采用了上述方案,本技术与现有技术有如下有益效果:

1、采用本技术方法,钢筒内孔加工的废品率由现有的6%降至1%;

2、采用本技术方法,每件加工成本降低10%。

4、实例

制造缸径为200毫米,行程为1000毫米,压力为16MPa的缸筒的工艺方法。

备料:选用外径为232毫米,厚度为18毫米45号碳素无缝钢管为原料,将无缝钢管按设计要求切成1000毫米长的钢筒坯料。

预处理:对缸筒坯料进行调质处理、并校直,保证钢筒坯料的硬度为HRC28~32,弯曲不大于3毫米;将预处理后的钢筒坯料的两端车出镗孔用工艺定位止口,焊接缸体外部构件。

粗镗:上专用机床进行粗镗内孔的加工,将缸筒坯料的一端止口夹持在专用机床的卡盘上,另一端止口装在专用机床缸筒托架的定位支撑端上,将粗镗刀装在专用机床的镗杆上按下列工艺要求进行推镗:切削速度70米/分钟,切削深度4毫米,进给量0.3毫米/转

精镗:拆下粗镗刀,在镗杆上装上滚子式滚压头继续在专用机床上按下列工艺要求进行推镗:切削速度90米/分钟,切削深度0.2毫米,进给量1.4毫米/转。

滚压:拆下精镗刀,在镗杆上装上滚子式滚压头继续在专用机床上按下列工艺要求进行滚压:滚子的圆柱面与两个端面之间圆滑过渡的过渡圆半径为:2.8毫米;滚压速度90米/分钟,滚压深度0.05毫米,进给量1.4毫米/转,经滚压后完成缸筒内孔的加工。

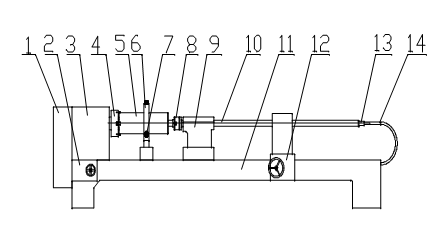

上述方法所用的专用机床如图1所示:

图1 专用机床

1、电机及机械传动装置 2、进给箱 3、床头箱 4、卡盘 5、缸筒 6、缸筒托架 7、滚轮

8、镗刀头 9、导向尾座 10、镗杆 11、床身 12、溜板箱 13、阀门 14 冷却液输出管

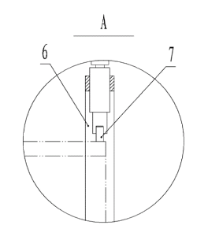

该专用机床采用普通车床改装而成,它有普通车床的电机及机械传动装置、其内装有主轴的床头箱,床头箱的主轴所连接的卡盘,装有导轨和驱动丝杠的床身,床身上装有控制进刀量的进给箱,在床身上通过导轨装有导向尾座和溜板箱,其中导向尾座装在卡盘与溜板箱之间,溜板箱的上端固定连接一根镗杆,导向尾座做为镗杆的稳定座,镗杆穿过导向尾座的通孔,在镗杆的左端,即镗杆位于导向尾座与卡盘之间的一端装有镗刀头(在滚压工序中,该部为滚压头),在导向尾座与卡盘之间还装有缸筒托架,缸筒托架装在床身的导轨上,缸筒托架有三根具有向镗杆轴心伸缩调节的支撑臂,每一根支撑臂的支撑端均装有滚轮,镗杆是一根中空的钢管,镗杆位于溜板箱的一端,即图中的右端通过阀门与冷却液输出管连通。

本缸筒镗孔的专用机床在使用时,先将缸筒左端车出的外圆止口夹在卡盘上,右端车出的外圆止口由缸筒托的3个滚轮支撑和定位,调节进给箱启动卡盘带动缸筒转动,通过丝杆驱动溜板箱带动镗杆伸入缸筒的内孔中镗孔,打开阀门将冷却液输出管送出的冷却液通过镗杆中的内孔向镗杆的的前端,即图1所示的左端输出冷却液对镗刀进行冷却并将缸筒中的切削冲刷处来。

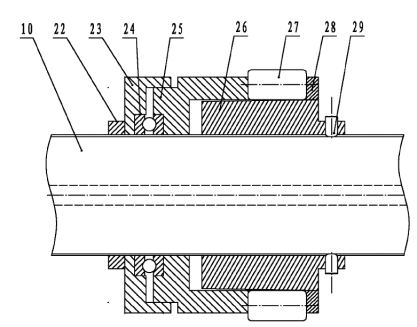

本实施例的滚压步骤所用的滚子式滚压头如图3所示,

图2 滚子式滚压头

10、镗杆 22、调节螺母 23、轴承罩 24、推力轴承

25、滚子套 26、承压体27、滚子 28滚压盖 29、限位销

其中镗杆如图1所示装在专用机床上,镗杆的外侧面设有螺纹,镗杆的外侧面的螺纹上旋装有承压体 ,承压体是筒形体,它通过内螺纹与镗杆的外螺纹连接,承压体的外侧面为圆锥面,用于承担滚子的压力,承压体外套装有由滚子套 和滚子盖连接构成的滚子架,在这个滚子架中设有六个外小内大,防止滚子掉出的滚子孔,每个滚子孔内装有一个滚子,滚子是圆柱体,其圆柱面与两个端面之间圆滑过渡,在滚子架位于承压体小端的一端,即滚子套的左端,装有推力轴承,推力轴承的另一端装有一个轴承罩,轴承罩的外壁套在滚子套的左端外,在轴承罩的另一端,即图3所示的左端有一个旋装在镗杆螺纹上的调节螺母。本缸筒内孔滚压头在使用时,承压体与镗杆之间穿装有限位销,转动调节螺母可以依次通过轴承罩、推力轴承。滚子套、带动滚向图3中的右侧移动,滚子向图中右侧移动的同时受承压体的圆锥面的作用会向远离镗杆轴芯线的方向变动,从而可以增大缸筒内控的滚压直径;当整个缸筒内孔滚压完成后,取出限位销,可让滚子向向镗杆轴芯线的方向变动而退出缸筒的挤压。。

【参考文献】

[1] 李郝林,机床数控技术[M],北京:机械工业出版社,2004

[2] 丁向科,专用机床加工缸体主轴承孔和缸孔的方法及刀具[J],组合机床与自动化加工技术,1991(6):5-8

[3] 王健石,机械加工常用刀具数据速查手册,北京:机械工业出版社,2005[5]