摘要:在目前批量零件孔加工都采用数控的趋势下,怎样使传统机床发挥出更多的作用与效能?唯一的办法就是改变传统。这种快换刀柄具有无需外动力源,更换快捷、刚性好、整体精度高的特点,而改变传统莫氏孔钻床主轴接口,换成连体主轴方式,就可以生产系列新型摇臂钻床、立式钻床、数控经济型钻床、内冷却经济型数控钻床、其它钻孔机等。希望与有前瞻性眼光的钻床生产厂或精密主轴厂合作,进行产业化生产,这样可以为我国的传统钻床增添新的活力,为机械加工行业零件加工工艺多一种选择,以达到降低生产成本,提高效率的目的。而经济型内冷却数控钻床的产业化,也可以为莫氏内冷却钻头的产业化提供更多的应用空间。

关键字:新型钻床 新型钻床主轴接口无动力源快换刀柄式钻床 内冷却钻床

技术历史:

本厂长期致力于精密快换夹头的研究与生产,从2001年开始至今,快换夹头已经是第三代,新型无动力源快换刀柄式钻床是基于我发明的连体拉钉刀柄式快换夹头的技术上延伸而来的。自从2007年该快换夹头问世以来,产品已经使用了10年,而现在又做了重要改进,使得刀柄整体性能更加完美。但是由于夹头结构紧凑、配合精度要求高、加工困难、成本较重的特点,又缺乏资金投入,而且这种刀柄式夹头又只能做高端产品,因此销售价格偏高,只有追求高性能高质量的单位才会使用,因此并没有大量应用,而大部分使用机床也以经济型数控钻床为主。该技术的相关文章在《金属加工》冷加工2016年第17期作过具体介绍,本文主要介绍刀柄扭力传递结构的改进与生产适应的钻床系列品种,希望在新的发展形势下,使传统通用型钻床发挥出更多的作用于与效能。

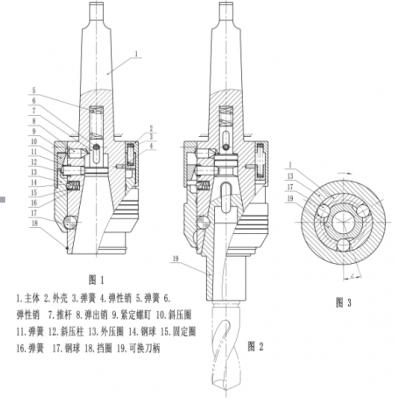

原结构图:

图1中为原来采用钢球传递扭力的结构图,图2为刀柄插入后结构图。锥孔为1/3,当刀柄19插入后,钢球17会因受到外压圈13移动的作用瞬间卡入刀柄球R槽中,斜压柱12受到斜压圈上面均布弹簧3的轴向力移动和斜面的作用使其瞬间向径向轴心移动而压紧刀柄19连体拉钉的斜面,插入配合紧密可靠,无任何间隙,连接刚性十分强。由于刀柄连体拉钉斜面、斜压柱角度、斜压圈斜面增力的作用,可以在炮塔铣上面以最高5440/分钟的转速下也十分稳定可靠。

图3为钢球传递扭力结构图,这个图显示出钢球与主体和刀柄之间的接触受力状态,当钢球受径向扭力后,钢球会沿刀柄球R向外撑紧,使外压圈受力,当外压圈受力特别大时,还由于是锥度配合的缘故,停下来时刀柄又处于受力紧配合状态,因此,外压圈有时会被涨太紧而不能移动,该状况在使用时只要用任何小东西在外压圈上面震一下外压圈即就松开。产生这种状况的因素主要为,主体钢球孔与刀柄的球R位置均布加工精度,还有热处理变形。同样是采用钢球作为扭力传递的其他快换夹头,则不会出现这中情况,只有这个一种全锥式的受强力后才会产生这个现象,出现这种状况的夹头大部分在使用差不多1年左右,经过磨合后钢球同时接触会自动消除。而这种状况的出现就是证明了这个结构的夹头加工配合精度要求高而只能做高端精密型。实际上,一个夹头主体锥孔比一个7/24的主轴孔加工难度要求还要高。

使用情况:

该夹头从研究出来至今已经有11年历史,目前的夹头主体、刀柄、斜压柱均为Gcr15轴承钢加工,热处理硬度为HRC58~62,由于是全锥式配合,受力时不会有扭动而产生磨损,可以正常使用8年以上,非常耐用。由于没有间隙,更换方便,刚性足,精度高,大部分都是在数控钻床上面使用。使用时,直柄刀具均采用了ER夹头装夹,对零件的半边沉孔都可以用铣刀加工,直径4mm钻头以上均无需加工预孔和中心孔,对硬材料难加工材料均可以用硬质合金钻头加工。这个夹头除有时会出现外压圈卡死现象外,总体上非常满意,特别经久耐用,更换快捷,刀柄锥度配合结构精度持久性好,即使用了很多年后,精度几乎没有什么变化。在刀柄插入卡紧方面,拉钉卡紧零件的受力负荷极小,尽管夹头零件偏多,但是每个零件都能够保持长久的可靠性和极长的使用寿命,装夹卡紧如初。

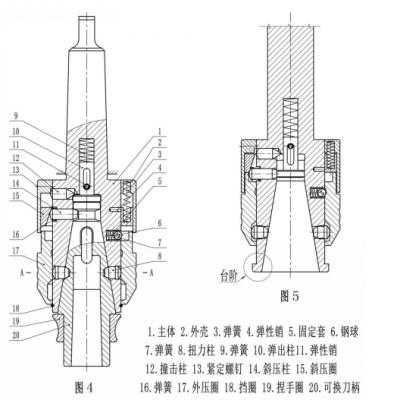

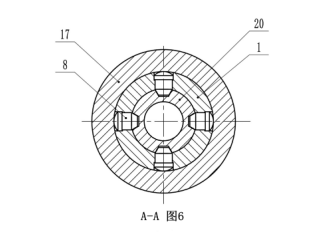

新结构图:

图4、图5、图6新结构图中可以看出,实际上除了扭力钢球改变外,其它完全相同。在图6中,由原来的3个钢球改变为4个扭力柱8,刀柄相应配合为4个锥孔。而4个扭力柱的特点为:1、刀柄相对应的配合小锥孔加工测量更加方便;2、每个扭力柱受力较轻,的使用寿命会无限长;3、当工作时扭力柱受径向力时,其受力不会再向径往外作用到外压圈上。因此,卸刀柄时外压圈始终是能够轻松往上面移动,从而压迫斜压圈15使之与撞击柱12撞击,使撞击柱的斜面压迫弹出柱10斜面,使刀柄顺利取下。再由于扭力柱有一定的角度,不至于在刀柄取下来时挂住刀柄,而会像钢球一样自然缩回外压圈凹槽中。考虑到成本的因素,夹头还是采用钢丝挡圈,而连体快换主轴方式一般性为锻件,可以考虑带台阶的方式,这样更加完美。

攻丝配置:

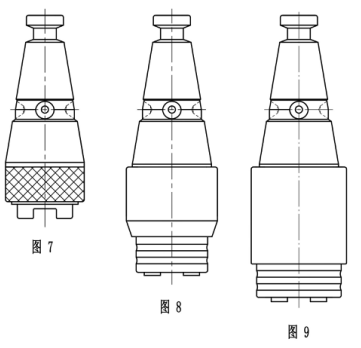

在攻丝刀柄配置方面目前比较完善,可以适应不同的加工条件需求。图7为超短攻丝刀柄;图8为微缩攻丝刀柄,主要用于数控钻床攻丝;图9为双向伸缩攻丝刀柄。攻丝夹头可以用扭力保护型和无扭力刚性型。

制造难点:

该快换刀柄由于是1/3锥度配合,锥孔大小头孔径差大,磨加工要求高,难度大,还有较高的尺寸要求,而快换刀柄的尺寸就相对容易控制,还有热处理硬度低了也会影响使用,因此无法降低要求做普通低价产品。

应用范围:

在目前批量零件孔加工都采用数控的趋势下,怎样使传统机床发挥出更多的作用与效能?唯一的办法就是改变传统。这种快换刀柄具有无需外动力源,更换快捷、刚性好、整体精度高的特点,而改变传统莫氏孔钻床主轴接口,换成连体主轴方式,就可以生产系列新型摇臂钻床、立式钻床、数控经济型钻床、内冷却经济型数控钻床、其它钻孔机等。希望与有前瞻性眼光的钻床生产厂或精密主轴厂合作,进行产业化生产,这样可以为我国的传统钻床增添新的活力,为机械加工行业零件加工工艺多一种选择,以达到降低生产成本,提高效率的目的。而经济型内冷却数控钻床的产业化,也可以为莫氏内冷却钻头的产业化提供更多的应用空间。

参考文献

[1] 朱明,“一种机床快换夹头系统”专利,ZL200710088026.6.

[2] 朱明,《刀柄式快换钻夹头的延伸与发展前景》.

[3] 朱明,“一种钻床快换刀柄系统”专利,ZL201721190872.4.